Systemintegration - Automatisierung - Modernisierung

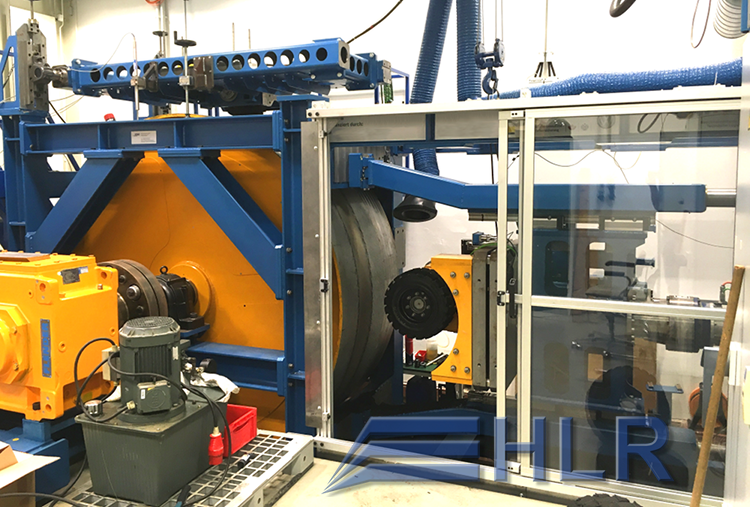

Reifenprüfstand - Gesamtsystemsteuerung

Bei diesem Projekt entwarf und realiserte HLR das komplette Antriebs-, Mess-, Steuerungs-, Regelungs- und Datenaufzeichnungssytem für einen Gabelstaplerreifenprüfstand für ein spezialisiertes

Universitätsinstitut.

Auf diesem Prüfstand werden kleine hochtragfähige Reifen (40kN) auf Felge mit einer großen angetriebenen Trommel (200kW) als Fahrbodenpendant gezielt unter definierten und dynamisch änderbaren

Randbedingungen in Eingriff gebracht. Dabei werden alle relevanten wechselwirkungscharakterisierenden Größen, also Kräfte und Momente, Geschwindigkeiten und Schlupfe gemessen und ermittelt sowie

für nachfolgende Analyseoptionen aufgezeichnet. Dies erfolgt bei unterschiedlichen Lenkwinkeln und Radlasten sowie verschiedenen fahrwerksgeometrischen Einstellungen. Aufstandskräfte sowie

Schlupfe werden über Anpresswegstellung und steuerbaren Bremseingriff zur Programmlaufzeit geregelt.

Die führende Steuerung in Form eines programmierbaren Automationscontrollers mit Motionfunktionalität bindet dabei alle Sensor- und die fünf volldigitalen Antriebssysteme via SAB an, so dass

alle Aktionen und Reaktionen mit den entsprechenden Zeitverlaufsgrößen synchron stellbar sind und aufgezeichnet werden. Parametrierbare und standadisierte Prüfabläufe unterstützen den Bediener

am grafisch interaktiven Interface bei der Arbeit am Prüfstand.

Universelle, transportable Kraftmesseinrichtung

Die univereselle und transportable Kraftmesseinrichtung KME 101 von HLR ist dazu geeignet Kräfte mit Kraftmessscheiben von Kistler nach dem Piezoprinzip zu messen.

Die Technik ist in einem handlichen und tragbaren Gehäuse untergebracht. Die Versorgung des Systems wird über eine einphasige Netzspannung (230 V) realisiert. Das System verfügt

über eine Kaltgeräteschnur, so dass das Gerät nahezu überall an einer einfachen Steckdose betrieben werden kann. Die Emfpindlichkeit des verwendeten Sensors kann in der Software

eingestellt werden, so dass eine große Variation an Sensoren mit dem Gerät verwendet werden kann. Das System bietet die Möglichkeit mehrere Sensoren und zugehörige Empfindlichkeiten

zu speichern, wodurch ein rascher Sensorwechsel vereinfacht wird.

Zudem verfügt das System über eine Datenbank in der die gemessenen Werte mit Zeitstempel und Sensortyp sowie individuellen Zusatzinformationen gespeichert werden kann.

Die Datenbank verfügt über 100 Speicherplätze.

Die Bedienung des Systems erfolgt über ein vollgrafisches Display mit Touchfunktion. Die Intuitive Bedienung wird durch Verwendung von Symbolen vereinfacht.

Steuerung für ein Kaltkanalnadelverschlusssystem

In der Regel finden bei Gummispritzgiessverfahren Kaltkanäle mit Nadelverschlusssystemen Verwendeung. Abhängig von der Ausführung der Spritzgussanlage sind die Steuerungen für die

Nadelverschlusssysteme nicht immer zwangsläufig integriert. Zusammen mit einem Hersteller für Kaltkanalnadelverschlusssysteme hat HLR eine Steuerung entwickelt, die eine nachträgliche Anbindung

von Kaltkanalsystemen an nahezu jede Spritzgussmaschine ermöglicht. Die Anzahl der damit ansteuerbaren Nadelverschlüsse reicht bis zu 16. In der Software wurde ein umfangreiches

Fehlermanagementsystem integriert, um das Fehlerrisiko durch Fehlbedienung zu minimieren. Förderlich hierfür ist die benutzerfreundliche, grafisch unterstütze Bedienung der Steuerung, die zudem

in mehreren Sprachen ausgeführt ist. Zusätzlich wurde ein Benutzerebenensystem eingeführt, um den unterschiedlichen Nutzern (Anlagenprogrammierer, Anlagenwartungskraft, Anlagenbediener) nur die

jeweils notwendigen Funktionalitäten zur Verfügung zu stellen.

Bei diesem Projekt kamen HLR folgende Hauptaufgaben zu:

- Auslegung, Entwicklung und Realisierung der vollständigen Steuerungshardware für das

Kaltkanalnadelverschlusssystem

- Zusammenführen aller Einzelkomponenten des Systems (logisch und elektrisch)

- Auslegung, Entwicklung und Realisierung der Anlagen- und Prozesssteuerung

- Auslegung, Entwicklung und Realisierung einer benutzerfreundlichen und prozessorientierten HMI-Lösung

Steuerung eines Gesamtsystems zum Aerosolbeschichten

Beim Aerosolspritzen wird eine Prozesskammer evakuiert und zum Zweck des Beschichtens ein Aerosol, bestehend aus einem gasförmigen Gemisch aus Stickstoff versetzt mit Metallpartikeln, durch eine Düse nahe des zu beschichtenden Werkstücks eingebracht.

In der realisierten Anlage sorgt ein zweistufiges, elektormotorisch angetriebenes Pumpensystem für die Evakuierung der Prozesskammer von ca. 0,4 Kubikmeter Volumen (ca. 0,75 x 0,75 x 0,75 m). Das Gas wird über eine Volumenstromregelung mit einem Massenstrom von maximal 30 l/min über den Aerosolgenerator, in dem sich das zum Beschichten verwendete Material in Pulverform befindet, in die Kammer eingeleitet. Mit der vorliegenden Anordnung wird ein minimaler Druck in der Kammer von ca. 0,003 mbar erzeugt. Die Austrittstdüse ist raumfest angeordnet, während der Werkstückträger an einer kartesischen 3-Achskinematik befestigt wird und so das Auftragen verschiedener Konturen und Muster ermöglicht. Das speziell für diesen Anwendungsfall entwickelte Relativbewegungserzeugende System stellt einen Verfahrbereich in der Ebene von 250 x 250 mm zur Verfügung.

Die Anlage wurde in Zusammenarbeit mit dem Institut für Werkstofftechnik der HSU Hamburg sowie Pfeiffer Vakuum, die für die Auslegung, Entwicklung und Realsierung der Niedrigdruckkammer verantwortlich zeigten, realisiert.

Die Aufgabenfelder HLRs in diesem Projekt waren im Wesentlichen:

- Auslegung, Entwicklung und Realisierung des relativbewegungserzeugenden Systems

- Zusammenführung aller Einzelkomponenten des Systems (logisch und elektrisch)

- Auslegung, Entwicklung und Realisierung der Anlagen- und Prozesssteuerung

- Auslegung, Entwicklung und Realisierung einer benutzerfreundlichen und prozessorientierten HMI-Lösung

Steuerung für den Prototypen einer Wasserbefüllstation für die Bahn

Für das Befüllen von Eisenbahnwagons mit Frischwasser wurde in diesem Projekt zusamen mit der Firma Haag Industrietechnik GmbH eine prototypische Wasserbefüllstation realisiert. Im Gleisnetz der

Deutschen Bahn kommen unterschiedliche Systeme zum Einsatz, um einen Befüllvorgang zu ermöglichen. Die Systeme unterscheiden sich zum Teil aufgrund der herrschenden Randbedingungen, die,

abhängig vom Aufbauort der Befüllstation, variieren.

In diesem Projekt war der zur Verfügung stehende Raum ein wesentlicher limitierender Faktor. Da die Befüllstation zwischen den Gleisanlagen installiert und von beiden Gleisseiten genutzt werden

sollte, stand eine oberirdische Breite von nur maximal 100 mm zur Verfügung. Daher befindet sich der wesentliche Teil der Anlage unterhalb der Gleisanlagen im Erdboden. Neben einer

Schlauchtrommel für 25 m Schlauch und dem Schaltschrank der Anlage befindet sich dort auch ein System zur Keimfreihaltung (nach geltenden Richtlinien) des Wasserbeförderungssystems. Die

Bedienstation mit Display und Schlauchfernbedienung ist oberhalb des Erdreiches angeordnet, damit eine einfache und zeitminimale Bedienung erfolgen kann.

HLR wurde auch in diesem Projekt damit vertraut die Anlage in Funktion zu bringen. Das umfasste im Wesentlichen:

- Auslegung, Entwicklung und Realisierung der Antriebstechnik

für das relativbewegungserzeugende System

für die Schlauchförderung und Haubenöffnung

- Zusammenführung aller Einzelkomponenten des Systems (logisch

und elektrisch)

- Auslegung, Entwicklung und Realisierung der Anlagen- und

Prozesssteuerung

- Auslegung, Entwicklung und Realisierung einer

benutzerfreundlichen und prozessorientierten HMI-Lösung

Umbau einer Fräs- zu einer Festphasenfügemaschine

Umfangreiche Entkernung einer MAHO 800C Fräsmaschine:

- Entfernen der Steuerung

- Entfernen der Antriebe

- Entfernen aller Nebenaggregate

- Entfernen der Frässpindel

- Zerlegen der Einhausung

- Aufbereitung aller Führungen

- Aufbereitung der Einhausung mit neuer Beschichtung

Auslegung der neuen Antriebskomponenten sowie Konstruktion aller für den Einsatz des Schweißkopfes notwendigen Komponeten mit anschließender Implementierung:

- Installation neuer Antriebe

- Adaption des Werkzeuges (HWH RSM 200plus)

- Installation einer neuen Steuerung

- Installation aller für die Anlage notwendigen Aggregate und Elektronikkomponenten

- Gestaltung einer prozessorientierten und offenen Steuerungssoftware mit Aufzeichnung von Prozessdaten

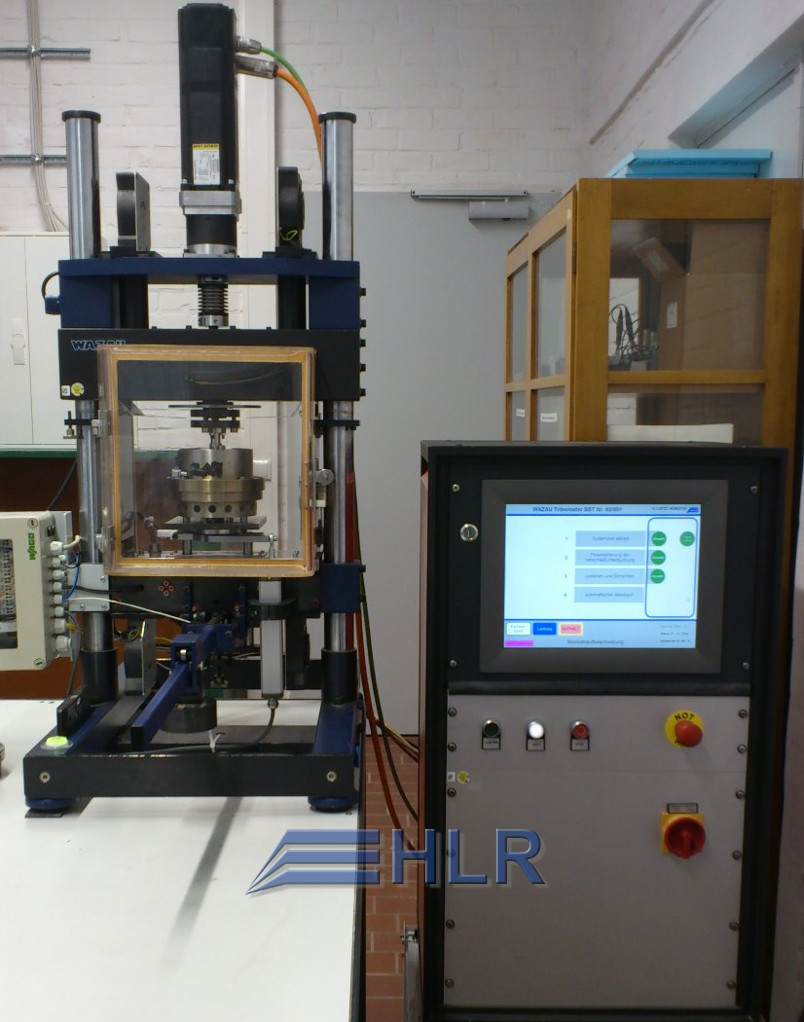

Modernisierung eines Tribometers

Vollständige Entkernung der elektrischen Komponenten:

- Entfernen der Steuerung

- Entfernen der Signalaufbereitung

- Entfernen des Antriebes

- Entfernen der Sensorik

Auslegung der neuen Antriebskomponenten sowie Konstruktion aller für den Einsatz geeigneter und aktueller Sensorik mit anschließender Implementierung:

- Installation eines neuen Antriebs

- Adaption aller Sensoren (z.B. Kraft, Drehmoment, Weg)

- Erweiterung des Schaltschrankes

- Erneuerung der Beschichtung

- Intallation einer neuen Steuerung

- Intallation aller für den Betrieb der Anlage notwendigen Elektronikkomponenten

- Gestaltung einer prozessorientierten und benutzergeführten Steuerungssoftware.

Implementierung von Zweiachskinematiken zum fliegenden Schneiden und Abstapeln

In diesem Projekt wurde eine Wasserstrahlschneidanlage in eine Fließfertigung eingebettet. Damit der Fluss der Fertigung nicht durch den Wasserstrahlschnitt beeinträchtigt wird, wurde die Wasserstrahlschneidanlage so ausgeführt, dass Sie in der Lage ist die geplanten Schnitte während einer Relativbewegung des zu schneidenden Materials auszuführen.

Neben der Auslegung der Antriebssysteme zur Realisierung einer Bewegung des Schneidkopfes in der Ebene, wurde das Hauptaugenmerk auf die Programmierung der Schneidanlage gelegt. Die Aufsynchronisierung der Bahnplanung stellte eine besondere Herausforderung dar, da die hierfür notwendigen Prozessinformationen aus der bereits vorhandenen übergeordneten Steuerung der Gesamtanlage eines abweichenden Steuerungsherstellers zur Verfügung gestellt werden mussten. Dafür wurde ein bidirektionaler Kommunikatiosnkanal zwischen den beiden Steuerungen unterschiedlicher Hersteller aufgebaut.

Zusätzlich wurde ein benutzerfreundliches HMI realisiert, auf dem die Parametrierung für den Schneidprozess durchgeführt werden können.

Modernisierung einer gesteuerten Luftaustauscheinrichtung

Entfernung einer alten Steuerungsanlage aus einer Hausinstalltion. Gestaltung einer neuen Steuerung mit Realisierung der Ansteuerung aller Aktoren mit erweitertem HMI unter Einbezug einer modernisierten und erweiterten Sensorik. Implementierung erweiterer Funktionen.

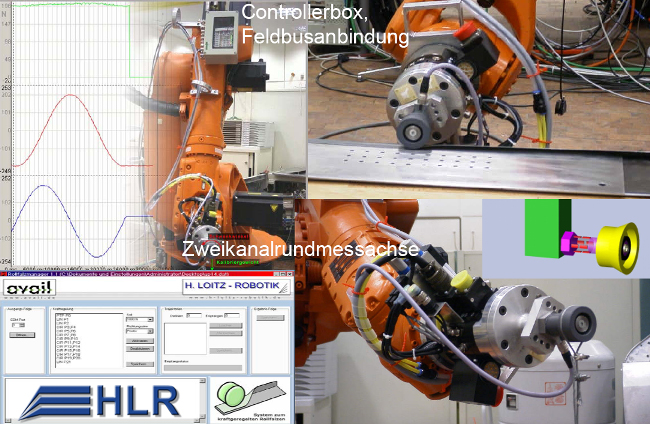

Kraftgeregeltes Roboterrollfalzen in der Automobilindustrie

Das Falzen ist ein mechanisches Fügeverfahren, bei dem in einem oft mehrstufigen bördelartigen Prozess, meist zum Zwecke des Verbindens mehrlagiger Blechbauteile, deren Kanten umgelegt werden.

Zunehmend häufiger setzt man dabei rollenartige Werkzeuge, geführt von Standardindustrierobotersystemen, ein. Diese Verfahrensvariante wird als Rollfalzen bezeichnet.

In Zusammenarbeit mit der Firma avail automation wurde ein Rollfalzwerkzeug für den Einsatz an einem Standardindustrieroboter mit achsintegriertem Kraftsensor entwickelt. Zudem wurde die vollständige Steuerungselektronik implementiert sowei eine Software zur Steuerung des Prozesses und Auswertung der Prozessdaten entwickelt. Der Sensor wurde an einem KUKA-Roboter zum Einsatz gebracht und anschließend bei AUDI erprobt.

Anlagenlösung dür den automatisierten Auftrag hochviskoser Dichtmittel

In Zusammenarbeit mit der Firma Uwe Tank wurde ein Anlage entwickelt und realisiert mit der automatisiert hochviskose Dichtmittel auf Flugzeugbauteile aufgetragen werden. Eine Automatisieurng des Prozesses war aus folgenden Gründen erwünscht:

- großes Bauteilespektrum (> 200), kleine Stückzahlen je Bauteil

- hohe Werkerbelastung durch vollmanuellen Betrieb (große Anforderungen an Geschicklichkeit, Ausdauer und

Präzision, Fehleranfälligkeit)

- trotz kleiner Gebinde oft längere Ausziehzeiten als mögliche Verarbeitungsdauern des Zweikomponenten-

Dichtmittels

- Qualitätsverbesserung

- Kostensenkung

- Entlastung des Werkers von „schwerer“ und monotoner Tätigkeit

- Erhöhung des Outputs

- Verbesserung der Umweltbilanz

HLR wikte bei allen Fragestellungen, die sich bei der Konzeption und Realisierung der Anlage stellten, mit und war maßgeblich für die Auslegung des Antriebsystems der Dosiereinheit und dessen Programmierung verantwortlich. Die wesentlichen Herausforderungen der Dosierung hochviskoser Dichtmittel waren:

- Austrittsverzögerung

- Nachdrücken

- Fadenzug

Um den Prozess trotz dieser Phänomene handhabbar zu machen, wurden mehrere Strategien bei der Programmierung umgesetzt:

- Vorsteuern

- Freifahren

- Betriebsartenwechsel (kraftgebundener Start und volumengebundener kontinuierlicher Förderbetrieb)